| 是否有现货: | 是 | 认证: | ISO9001 |

| 适用范围: | 五金 | 产品材料: | 基体钢 |

| 产品加工方法: | 成形模具 | 工序组合程度: | 复合模 |

| 工艺性质: | 成形模 | 作用对象: | 金属 |

| 主要加工设备: | 铣床、车床、平面磨床 、线切割等设备 | 加工设备数量: | 10台 |

| 加工能力: | 1000件 | 质量体系: | ISO9001 |

| 型号: | Hf | 规格: | 200t-10000t |

| 商标: | Sihao | 包装: | 全新 |

| 产量: | 3000 |

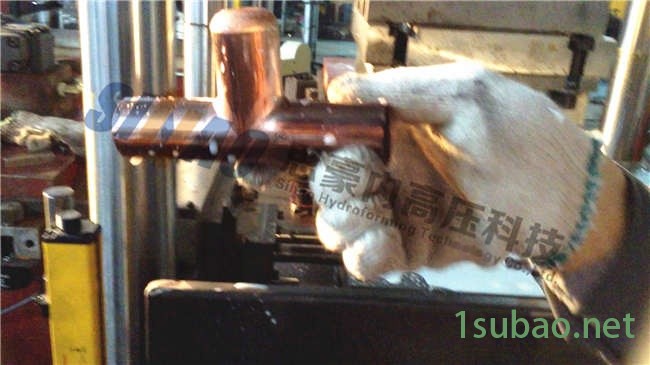

供暖制冷铜管三通模具|内高压铜管成型模具|水张液压机模具

设计模具需要丰富的生产实践经验,新产品、新工艺的模具设计不可能一次成功,或多或少都会存在一些结构上的不合理或其他缺陷,产品因而不能顺利成形。为了解决这些问题,本文对管材内高压成形的过程用有限元模拟软件进行模拟,验证模具结构上的合理性,发现存在的缺陷并进行模具的重新优化。这样可以弥补经验设计的不足,缩短了模具设计制造周期,提高了工作效率,避免了因不合理的设计而导致的资源浪费,对类似的模具设计有一定借鉴作用。

内高压成形技术是以轻量化和一体化为特征的一种空心变截面轻体构件的制造技术。目前,内高压成形技术越来越受到人们的关注,特别是汽车制造企业。管材的内高压成形过程与很多因素有关,其中施加在管件内部的压力与轴向进给量之间的配比关系尤为重要的,对两者的匹配关系进行优化是内高压成形面临的重要课题。传统的优化方法需要大量的模拟计算,耗时多且不易掌握.针对这一问题,本文提出了将均匀设计法、神经网络和遗传算法相结合进行参数优化,既利用了均匀设计试验的均匀可靠性,又运用神经网络的非线性映射、网络推理和预测功能,发挥遗传算法的全局优化特性,得出了结果,并直接为实际生产提供了可靠的参数依据。

本发明公开了一种内高压成型模具,其特征在于,在上垫板的下部设有上模,在下垫板的上部设有下模,所述上模和下模相对应,左油缸和右油缸通过支撑板分别支撑在下垫板的两侧,左油缸和右油缸上的冲头与上模和下模之间形成的缝隙相对应。通过以上设置,本发明能地保证冲压件平面及边缘质量,满足了客户需求。

供暖制冷铜管三通模具|内高压铜管成型模具|水张液压机模具